Vorrichtungen mbu Maschinenbau Ummern GmbH

Produktinfo

- Wechsel Vorrichtungen

- Mobile Vorrichtungen

- klein Vorrichtungen

- Sondervorrichtungen

Anwendung

- Automotive

- Automobilindustrie / Fahrzeugbau

- Zulieferindustrie

- Luft- und Raumfahrtindustrie

- Zulieferindustrie

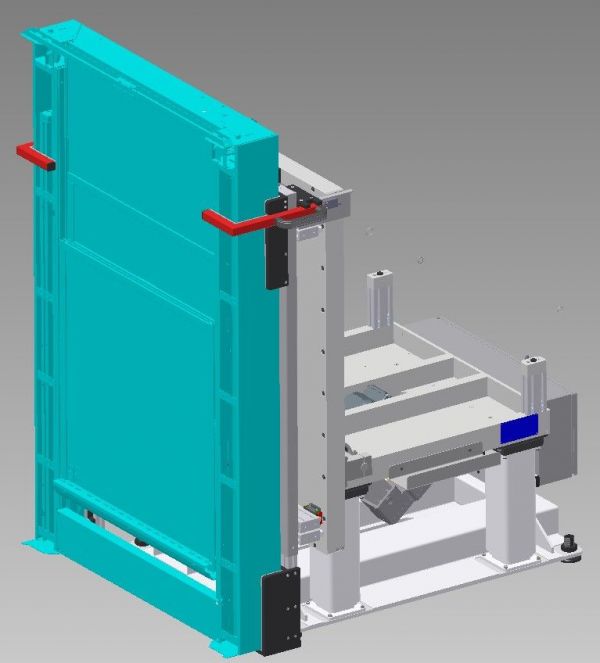

Hub- Schwenkvorrichtung

Anforderung seitens des Kunden:

- Verstellbare Arbeitshöhe (Ergonomie)

- Elektrische Antriebe (keine pneumatischen Systeme)

- Einfache Bedienbarkeit

Aktueller Stand / Prozess:

- Vorhandene Montageaufnahme entsprach nicht mehr den geltenden Sicherheitsvorschriften.

- Antrieb pneumatisch

- Arbeitshöhe der Montageaufnahme konnte nicht verstellt werden Nutzung nur für ein Produkt möglich

Lösung:

- Eine unter den geltenden ergonomischen Richtlinien entworfene einfach verstellbare Montageaufnahme.

- Auslegung mit elektrischen Antrieben.

- Arbeitshöhe individuell anpassbar über elektrische Höhenverstellung (300mm Hub).

- Produkte werden geschützt vor Beschädigungen, aufgenommen und positioniert.

- Einfachste und schnelle Verstellmöglichkeiten welche über rastbare Absteckpositionen welche mit den Typenbezeichnung graviert sind.

Sondervorrichtung

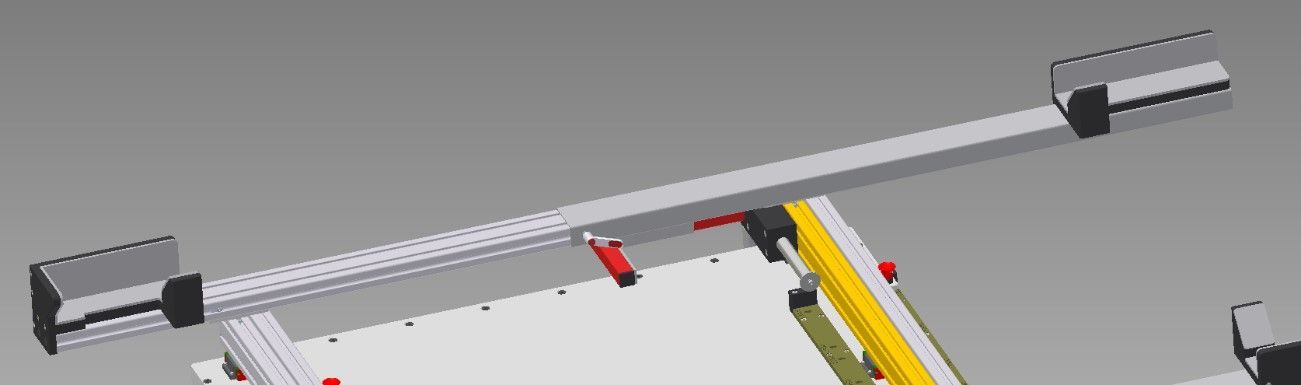

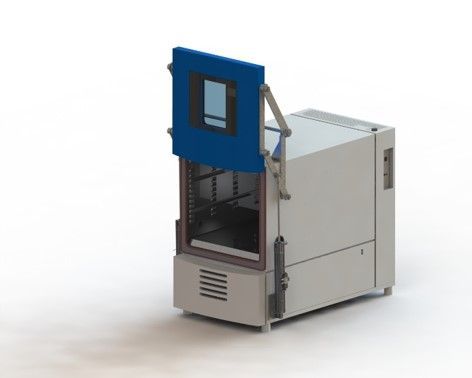

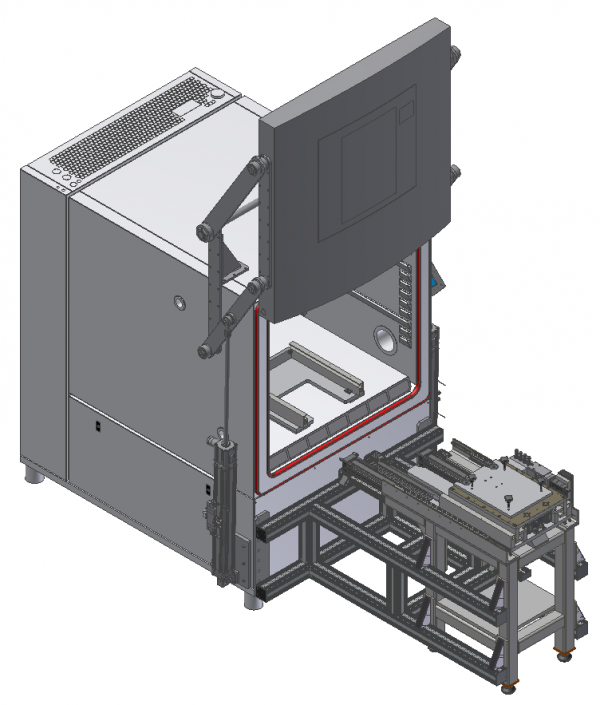

Klimakammersystem

Zur Qualitätsprüfung werden verschiedenste Prüflinge in einem Klimaschrank getestet. Aufgrund der Qualitätsanforderungen, müssen diese bei bestimmten klimatischen Bedingungen auf Funktion geprüft werden.

Anforderung seitens des Kunden:

- Einsparung bzw. Minimierung der Öffnungszeiten der Tür Klimakammer (Prozesszeit 6 sec.)

- autom. Bestückung der Klimakammer mit verschieden Produkttypen

- autom. Öffnen und schließen der Klimatür

- Verwenden eines vom Auftraggeber bereitgestellten Klimaschrank

- Berücksichtigung der Temperaturbereiche (-35° bis + 90°) für Sensorik und Mechanik

- Geringe Rüstzeiten bei Produktwechsel

Lösung :

- Entwicklung eines autom. Türöffnungssystem für den vom AG beigestellten Klimaschrank

- Entwicklung eines autom. Bestückungs- bzw. Entnahmesystem für produktspezifische Aufnahmen

- Entwicklung eines automatischen Kontaktierungssystem

- Konstruktion unter der Berücksichtigung der Temperaturbereiche bei der Auswahl der Materialien des Schlittensystem sowie der dazugehörigen Sensorik

- Elektrische Einbindung in das bestehende Sichheitskonzept.

Sondermaschine

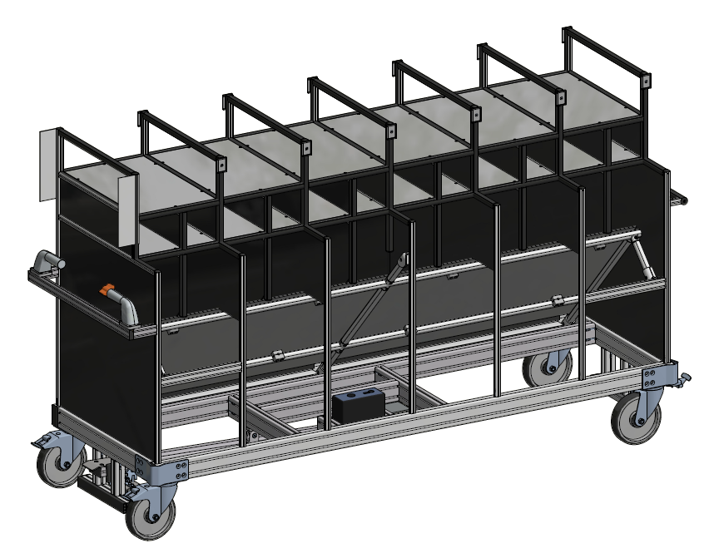

Kommisionierwagen

Projekt: elektr. angetriebener Kommissionierwagen

Anforderung seitens des Kunden:

entwickeln eines elektr. angetriebener Kommissionierwagen

Derzeit werden mittels Kommisionierwagen, Produkte an die Montaglinie gefahren.

Aufgrund des Gewicht und der Anzahl der Produkte, welche für das logistische Zeitfenster

vorgesehen ist es eine enorme Belastung für den Mitarbeiter.

Anforderungen seitens des Kunden:

- Geringer Kraftaufwand zur Fortbewegung der Komisionierwagen

- kleiner Wendekreis

- Fortbewegen auch ohne Elektromotor

- Einfachste Bedienung

Lösung :

Entwickeln bzw. Auswahl eines elektrischen Antriebssystem

- Geringer Wendekreis durch mittige Positionierung des Antriebs

- Ausheben der Antriebs durch mech. Anstelleinheit über Fußbetätigung

- Aufladen des Akku´s durch Wechselakku

- Bedienung über Zweihandbedienelementen am Handknauf

- Mit Wahlhebel zur Vor und Rückwärtsbewegung

Mobile Vorrichtungen

Projekt Kreisschneider

Anforderung seitens des Kunden: Freischneiden des Kern D=159mm (Aufnahme für Dorn)

Derzeit werden Papierrollen angeliefert, welche vollständig als Transportschutz mit Papier entwickelt sind. Des Weiteren ist stirnseitig zusätzlich eine Kartonage mit einer Stärke von 8mm als Schutz der Papierlagen vorgesehen. Der innere Trägerkern D= 159 mm muss, für den späteren Transport in ein Hochregallager freigeschnitten werden.

Derzeit wird dieser Prozess mittels einem handelsüblichen Cutter-Messer, durch einen Mitarbeiter, durchgeführt.

Problematik:

- Finden des Mittelpunkt frei Hand / Auge = Beschädigung des Materials durch Fehlschnitt

- Hohe Verletzungsgefahr

- Hohes Zeitaufkommen: ca. 2 min / Rolle

Lösung:

- Entwickeln eines Handwerkzeugs, angetrieben mittels einem handelsüblichen Akkuschrauber

- Zentrierung über den Außendurchmesser aufgrund verschiedener Außendurchmesser der Papierrollen

- Federrückgestellte Messer zur Vermeidung von Verletzungen

- Automatischer Auswurf des Ausschnitt durch Auswerferplatten

- Feststellung der Drehbewegung zum Messerwechsel

- Taktzeit 4 sec.

klein Vorrichtungen

Projekt Kreisschneider

Anforderung seitens des Kunden: Freischneiden des Kern D=159mm (Aufnahme für Dorn)

Derzeit werden Papierrollen angeliefert, welche vollständig als Transportschutz mit Papier entwickelt sind. Des Weiteren ist stirnseitig zusätzlich eine Kartonage mit einer Stärke von 8mm als Schutz der Papierlagen vorgesehen. Der innere Trägerkern D= 159 mm muss, für den späteren Transport in ein Hochregallager freigeschnitten werden.

Derzeit wird dieser Prozess mittels einem handelsüblichen Cutter-Messer, durch einen Mitarbeiter, durchgeführt.

Problematik:

- Finden des Mittelpunkt frei Hand / Auge = Beschädigung des Materials durch Fehlschnitt

- Hohe Verletzungsgefahr

- Hohes Zeitaufkommen: ca. 2 min / Rolle

Lösung:

- Entwickeln eines Handwerkzeugs, angetrieben mittels einem handelsüblichen Akkuschrauber

- Zentrierung über den Außendurchmesser aufgrund verschiedener Außendurchmesser der Papierrollen

- Federrückgestellte Messer zur Vermeidung von Verletzungen

- Automatischer Auswurf des Ausschnitt durch Auswerferplatten

- Feststellung der Drehbewegung zum Messerwechsel

- Taktzeit 4 sec.

Kommisionierwagen

Projekt: elektr. angetriebener Kommissionierwagen

Anforderung seitens des Kunden:

entwickeln eines elektr. angetriebener Kommissionierwagen

Derzeit werden mittels Kommisionierwagen, Produkte an die Montaglinie gefahren.

Aufgrund des Gewicht und der Anzahl der Produkte, welche für das logistische Zeitfenster

vorgesehen ist es eine enorme Belastung für den Mitarbeiter.

Anforderungen seitens des Kunden:

- Geringer Kraftaufwand zur Fortbewegung der Komisionierwagen

- kleiner Wendekreis

- Fortbewegen auch ohne Elektromotor

- Einfachste Bedienung

Lösung :

Entwickeln bzw. Auswahl eines elektrischen Antriebssystem

- Geringer Wendekreis durch mittige Positionierung des Antriebs

- Ausheben der Antriebs durch mech. Anstelleinheit über Fußbetätigung

- Aufladen des Akku´s durch Wechselakku

- Bedienung über Zweihandbedienelementen am Handknauf

- Mit Wahlhebel zur Vor und Rückwärtsbewegung

Klimakammersystem

Zur Qualitätsprüfung werden verschiedenste Prüflinge in einem Klimaschrank getestet. Aufgrund der Qualitätsanforderungen, müssen diese bei bestimmten klimatischen Bedingungen auf Funktion geprüft werden.

Anforderung seitens des Kunden:

- Einsparung bzw. Minimierung der Öffnungszeiten der Tür Klimakammer (Prozesszeit 6 sec.)

- autom. Bestückung der Klimakammer mit verschieden Produkttypen

- autom. Öffnen und schließen der Klimatür

- Verwenden eines vom Auftraggeber bereitgestellten Klimaschrank

- Berücksichtigung der Temperaturbereiche (-35° bis + 90°) für Sensorik und Mechanik

- Geringe Rüstzeiten bei Produktwechsel

Lösung :

- Entwicklung eines autom. Türöffnungssystem für den vom AG beigestellten Klimaschrank

- Entwicklung eines autom. Bestückungs- bzw. Entnahmesystem für produktspezifische Aufnahmen

- Entwicklung eines automatischen Kontaktierungssystem

- Konstruktion unter der Berücksichtigung der Temperaturbereiche bei der Auswahl der Materialien des Schlittensystem sowie der dazugehörigen Sensorik

- Elektrische Einbindung in das bestehende Sichheitskonzept.

Hub- Schwenkvorrichtung

Anforderung seitens des Kunden:

- Verstellbare Arbeitshöhe (Ergonomie)

- Elektrische Antriebe (keine pneumatischen Systeme)

- Einfache Bedienbarkeit

Aktueller Stand / Prozess:

- Vorhandene Montageaufnahme entsprach nicht mehr den geltenden Sicherheitsvorschriften.

- Antrieb pneumatisch

- Arbeitshöhe der Montageaufnahme konnte nicht verstellt werden Nutzung nur für ein Produkt möglich

Lösung:

- Eine unter den geltenden ergonomischen Richtlinien entworfene einfach verstellbare Montageaufnahme.

- Auslegung mit elektrischen Antrieben.

- Arbeitshöhe individuell anpassbar über elektrische Höhenverstellung (300mm Hub).

- Produkte werden geschützt vor Beschädigungen, aufgenommen und positioniert.

- Einfachste und schnelle Verstellmöglichkeiten welche über rastbare Absteckpositionen welche mit den Typenbezeichnung graviert sind.